In moto, si sà, la caduta è sempre in agguato. Proprio per tale motivo è bene proteggere adeguatamente la testa. Già in passato avevamo parlato della scelta del casco più idoneo alle nostre esigenze, qui parleremo invece dei severissimi test che l’Arai compie sui propri caschi. Come molti sapranno ogni casco prima di essere messo […]

In moto, si sà, la caduta è sempre in agguato. Proprio per tale motivo è bene proteggere adeguatamente la testa.

Già in passato avevamo parlato della scelta del casco più idoneo alle nostre esigenze, qui parleremo invece dei severissimi test che l’Arai compie sui propri caschi.

Come molti sapranno ogni casco prima di essere messo in commercio viene sottoposto a numerosi test per l’ottenimento dell’omologazione che ne ufficializza la conformità qualitativa-prestazionale alle norme vigenti.

Queste norme, sempre più severe, impongono al costruttore degli standard produttivi sotto i quali l’idoneità alla vendita non viene concessa. Attualmente tutti i caschi prodotti in EUROPA devono ottenere l’omologazione ECE 22-05 per essere messi in commercio, ma alcune case costruttrici fanno di quest’ultima la loro base di partenza per raggiungere standard produttivi ben al di sopra delle normali regolamentazioni; una di queste aziende è l’ARAI, leader mondiale nella produzione di caschi.

La filosofia costruttiva dell’ARAI si basa su di un ICEBERG a forma di casco.

Quando vediamo un ICEBERG riusciamo a scorgere soltanto il 30% delle sue reali dimensioni, questo perchè il restante 70% è nascosto sotto il livello del mare.

Quando vediamo un casco ARAI accade la stessa cosa: vediamo solo il prodotto finito senza poter percepire la filosofia costruttiva che c’è al suo interno.

In questo speciale approfondiremo gli aspetti costruttivi basilari che un casco Arai deve avere.more

Global Safety Control

Come accennato nell’introduzione i caschi EUROPEI devono ottenere l’omologazione ECE 25-05, ma per ARAI questa è considerata la base di partenza per applicare la filosofia Global Safety Concept che ha come obiettivo quello di estendere gli standard di sicurezza oltre i requisiti di legge.

Prova d’impatto

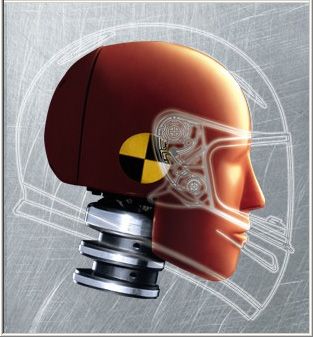

La filosofia costruttiva di ARAI adotta il sistema esterno rigido-interno soffice, questo permette di dissipare la forza di impatto sulla calotta “rigida” esterna mentre all’interno il polistirolo morbido assorbe l’energia minimizzandone la trasmissione alla scatola cranica.

Di contro una calotta non rigida ed un interno duro (soluzione adottata da qualche costruttore) farebbero sì che al momento dell’impatto la parte esterna si frantumasse e la forza verrebbe quindi concentrata solo nell’imbottitura interna. In tal modo tutto l’impatto sarebbe trasmesso alla scatola cranica. Cosa ovviamente molto pericolosa.

La rigidità del casco, elemento molto importante

Quando acquistate un casco controllate sempre la sua rigidità, questo parametro vi consentirà di individuare subito se il modello che state scegliendo vi potrà garantire una maggiore sicurezza.

Prendete il casco come mostrato nella foto e premete energicamente verso l’interno, se avvertite un evidente schiacciamento potrebbe significare che il modello da voi scelto non sia in linea con la filosofia Arai che prevede una calotta esterna rigida ed un interno soffice.

La dura prova dei 4 impatti successivi

La normativa vigente ECE 22-05 prevede un singolo test di impatto su cinque zone del casco, ma la filosofia costruttiva di ARAI si spinge oltre questo limite di omologazione. Il test viene eseguito su sette zone differenti e su ognuna di esse l’impatto viene ripetuto per altre 3 volte. Quindi gl’urti simulati diventano pertanto 4, sollecitando al massimo la resistenza del casco. Una prova davvero dura!

Il segreto delle 3 densità differenziate

La calotta interna “assorbi-urto” è una parte che non si vede, ma che in realtà svolge una funzione fondamentale nel contesto di sicurezza.

Da più di 20 anni Arai la realizza con una tecnologia esclusiva.

3 differenti densità; frontale, superiore e inferiore laterale. Ognuna delle quali è studiata per proteggere i vari spessori ossei del cranio. Questi tre parametri sono concentrati in un unico elemento (a differenza degl’altri produttori), che consente di elevare lo standard di sicurezza a valori superiori rispetto a quelli previsti dalla normativa Europea.

Il test di penetrazione

Anche se non richiesto dalla normativa ECE 22-05, ARAI sottopone i suoi caschi ad un ulteriore verifica di sicurezza: il test di penetrazione.

Questo test sottopone il casco all’impatto di un cono metallico di 3 Kg da un’altezza di 3 metri

Ad ogni centauro la sua misura

La filosofia costruttiva di ARAI, che attualmente prevede 6 calotte di diverse dimensioni per coprire fino a 9 taglie, è in controtendenza agli standard produttivi delle altre case. Solitamente la soluzione più diffusa vede un maggiore utilizzo di polistirolo e di imbottiture per adattare le dimensioni del casco al capo del motociclista.

Questa soluzione costringe a chi indossa un casco di taglia S ad avere un calotta esterna identica a quella di taglia XL, è come portare il 37 di scarpe e camminare in un 45 imbottito nella parte che rimane vuota.

La scelta di costruire le calotte differenziate ha il seguente obiettivo: regalare confort e sicurezza a tutti i motociclisti, a prescindere dalla taglia, stesso spessore di polistirolo tra la calotta interna ed esterna, stessa sicurezza per tutte le taglie.

La visibilità, condizione necessaria per la sicurezza

L’apertura frontale di qualsiasi casco integrale deve permettere sempre un adeguata visione periferica senza ostruire mai il campo visivo del conducente, proprio per questo ARAI ha realizzato calotte appositamente modellate che garantiscono in tutti i tipi di assetto di guida, sia turistico che race, una maggiore visibilità e quindi una maggiore sicurezza.

Le immagini tecniche dei test ARAI e di alcuni macchinari

Una panoramica dei macchinari dei laboratori ARAI

Immagini del test sulla resistenza della visiera che deve rispettare certi valori imposti dalla normativa ECE 25-05

Particolare dell’etichetta su cui viene riportata l’omologazione

ISO “Headforms”

“Headforms” che rispettano dimensioni e peso imposte dalla normativa

Test della penetrazione e puntamento laser per il test d’impatto

Il macchinario che effettua il test della penetrazione

Test che serve, tra l’altro, per controllare la robustezza del cinturino

Uno dei macchinari che visualizza le decelerazioni subite